|

|

|

|

|

|

|

|

Construindo um Tambor por Camadas |

|

|

Descrição Básica Começando Experimentos do Koko Método de Construção Passo a Passo por Camadas do Tom Featherstone Sistema de Pressão Interna Descrição Básica Esse é o método mais frequentemente usado pelas grandes empresas de bateria. Você constrói um molde (normalmente fêmea) que tem o tamanho do diâmetro externo. Ordene finas camadas de madeira conhecidas como folhas, cole-as e coloque dentro do molde. Aplique pressão. Quando secar, solte o molde. Luthiers avançados farão suas próprias folhas de camadas muito finas de laminados. As folhas que um iniciante deve usar para construir terão diversas camadas de laminados mesmo elas sendo bem finas. Prós: Econômico. Requere poucas ferramentas especiais. Uma vez que o molde esteja feito, cascos podem ser feitos com relativa rapidez e facilidade. Se você usar um molde fêmeo pode adicionar espessura pouco a pouco, conforme desejar. Fácil de se fazer um casco fino. Flexível, o que ajuda a durabilidade. Adequado para produção em massa. Contras: Seleção de madeiras limitada. Usa mais cola, o que algumas pessoas acreditam afetar o som de uma forma negativa. Mais facilmente se perde a circunferência do que no método por ripas. Ferramentas especiais requeridas: Tupia (para fazer o molde e cortar as bordas). |

|

Começando Primeiro você precisará decidir qual tamanho de casco você quer construir. Isso irá determinar qual o tamanho do molde a se construir e também a espessura das folhas para se comprar. Se você está tentando duplicar um tambor em particular contando o número de folhas, é importante saber que folhas feitas por diferentes companhias não têm todas a mesma espessura. Então, talvez você não consiga o resultado que quer. Para complicar ainda mais, algumas Gretschs antigas também tinham folhas com espessuras variáveis no mesmo casco. Ao invés de contar as folhas, pegue a medida geral da espessura do casco que você quer fazer e então confira com o seu fornecedor de folhas qual as espessuras eles oferecem que o ajudarão a duplicá-lo. Muitas pessoas acham que 1.5mm é o mais fácil de se trabalhar. É maleável suficiente para entrar em um molde (fêmea), mas têm força suficiente que irá tentar se desdobrar dentro do molde, o que ajuda a colocar pressão na cola enquanto ela seca. Ambas Birch e Maple estão disponíveis nessa espessura no Anderson International Trading. Um molde fêmeo é de longe o melhor jeito de se fazer. Em adição a forma que ele exerce pressão mencionada acima, ele também estabelece o diâmetro externo e então você apenas adiciona folhas para chegar à espessura do casco que quiser. Não se esqueça de alterar a direção dos veios de cada folha para adicionar firmeza. Isso irá ajudar a manter o tambor redondo. Você verá que dobrar em um sentido é muito fácil e no sentido contrário é bem difícil. Há dois tutoriais listados abaixo. Koko começou como um experimento de tentativa e erro. Ele foi postando informações conforme foi prosseguindo – compartilhando idéias com outros e aprendendo e ajustando elas ele o fez. Koko é conceituado no mundo da luthieria como um cara que não perde os detalhes. O segundo tutorial é de Tom Featherstone, que teve seu método bem trabalhado e o apresentou de uma forma fácil de se seguir. No fim das contas, ambos usam métodos similares. |

|

Experimentos do Koko – Construindo com o Método por Camadas Essa é uma versão editada de um tópico popular no assunto de como construir um tambor com o método por camadas. É uma boa idéia o ler por completo. Nós aprendemos algumas coisas pelo caminho. koko: Como eu prometi alguns tópicos semana passada, aqui está o meu (novo para mim também) método de construção de cascos por camadas. Deixem me dizer primeiramente que eu construí 15 cascos desses nas últimas semanas. Tem sido um processo no qual eu aprendi e continuo aprendendo. Quando você olha de perto os primeiros cascos, você pode claramente ver que eu estava aprendendo, mas os últimos estão ok. No processo eu fiz algumas notas sobre o comprimento das folhas. Finalmente eu cheguei em como calcular o comprimento e conferi meus cálculos nas duas últimas construções. Tudo parece muito próximo. O molde não está 100% ok como poderão ver, mas nesse momento é o processo que conta. |

| Essa foto é de um molde simples construído de MDF. Um molde sólido teria sido melhor. |

|

|

A próxima foto mostra como você pode colocar a folha no lugar. Essa é uma folha de 3mm, bem forte. Uma pancada gentil com um martelo é necessária se o comprimento estiver 100%. |

|

|

A próxima foto mostra a folha no lugar, e a mostra um pouco curta. Eu fiz isso deliberadamente. Precisava saber o diâmetro exato para os cálculos. Eu inseri uma folha com comprimento conhecido. Inflei a camâra e medi o comprimento da lacuna. Então acrescentei esse tamanho ao comprimento da madeira e por isso você pode calcular o diâmetro exato com o Pi. A folha curta foi usada para uma camada interna, então não houve perda. |

|

|

Os cálculos: Meça o diâmetro exato do molde. (Meça pelo método descrito acima. Acredite em mim, você não vai chegar mais perto). Para a primeira camada (externa), pegue o diâmetro do molde menos a espessura da sua madeira e multiplique isso por Pi. (3.14159). Para as próximas camadas pegue o diâmetro anterior menos duas vezes a espessura da madeira. Exemplo: Diâmetro do Molde: 15" 7/8. (40,32cm). 1ra: 40,32 cm menos 0,3 cm = 40,02 x Pi = 125,73(=comprimento necessário) 2da: 40,02 cm menos 0,6 cm = 39,43 x Pi = 123,87 cm 3ra: 39,43 cm menos 0,6 cm = 38,83 x Pi = 121,99 cm |

|

A próxima foto mostra todas as ferramentas necessárias para colar, bater e instalar a camada externa. Por conta do tempo necessário,

não há fotos entre isso e a câmara inflada. Basicamente é: passar cola, colocar a primeira camada, passar cola e inserir

a última camada. Limpe as bordas antes de colocar a câmara. Você pode acabar estragando o interior do casco com cola. Não vai querer isso.

|

|

|

A câmara: Essa foi a parte mais difícil nesse processo. Como e onde você poderia encontrar uma câmara inflável por um preço

razoável? Isso é algo que você bate de frente no momento que menos espera. Essa é uma bola de ginástica de 15 dólares,

você pode achá-la em uma loja de artigos esportivos. Elas têm diferentes tamanho, geralmente em 65 e 75 cm. Há menores e maiores, mas

essas você não conseguirá achar nas lojas de artigos esportivos locais. Essa é uma de propósitos gerais e aguenta até

400kg. Lojas especializadas vendem bolas similares para até 1000 kg, por 40 dólares. Você tem que inflá-la com um compressor, de

outra forma ela não ficará rígida o suficiente e tomará muito, muito tempo. A próxima coisa que estou procurando é um

bag resistente ao redor da bola de forma cilíndrica, que pode agir como um pneu de bicicleta. Forte, mantém a forma e previne a bola de

expandir/estourar, mas pode ficar duro como uma rocha.

|

|

|

Eu bati com um martelo para retirar o casco removi a madeira da borda.

|

|

A borda é lixada com um grande círculo de MDF com lixas coladas em cima. Isso é usado para limpar as bordas e fazê-las

perpendiculares vem relação ao casco. A força da furadeira de 5amp, a mais forte furadeira que eu consegui e ainda sofri com isso. Então funciona, mas seja gentil com seu motor. (Eu planejo construir um conjunto de polias e todas essas as coisas, mas vocês sabem – tempo e dinheiro). |

|

|

Aqui mostro como eu corto o casco na profundidade desejada. A bancada é perpendicular a esse suporte alto que fornece um suporte completo para o corte. As bordas então precisam ser chanfradas, mas isso já foi descrito diversas vezes aqui. |

|

|

Crazy8s: Se você cortar as folhas no comprimento certo, não irá precisar aplicar pressão do lado de dentro. koko: Sei que você está certo sobre isso, mas de alguma forma me sinto melhor com uma ajuda extra da bola. Não machuca e não custa muito dinheiro ou trabalho. the essential pie: A bola de ginástica ajuda bastante, eu não teria pensado nisso nunca. Eu tentei usar uma câmara interna de cortador de grama, mas não deu certo. De longe a pressão interna tem sido o maior problema dos meus cascos, então isso será de grande ajuda pra mim. Eu uso um molde similar ao seu, mas sem lacunas nas paredes (Eu tenho cerca de 20 discos de 1/2" que eu empilho para a profundidade). Eu só fiz dois cascos, usando folhas de 0.6/0.7mm, que é muito, muito complicada de trabalhar porque é muito fina. Espero que caso eu tente com algumas folhas finas como no seu método, será mais fácil. Obrigado por me dar mais algumas idéias! koko: A bola de ginástica é totalmente ótima, toda vez que a uso ela me deixa com um enorme sorriso no rosto, mas esse fim de semana 2 delas explodiram!! Foi muito legal, um grande kabuuuuum. É engraçado agora, mas eu de alguma forma fiquei um pouco amedrontado que isto iria acontecer algum dia, então enquanto inflava dentro do casco eu apontava para uma direção segura onde os restos não atingiriam meu rosto ou algo do tipo. Um saco forte ao redor da bola está definitivamente na minha lista. JLee: Uma pergunta – não seria 3mm uma camada muito grossa para se trabalhar? Estou assumindo que uma única folha tenha 3mm. Você usou algum amaciante de compensado ou algo do tipo? Parece que se você consegue fazer cascos com folhas grossas como essas você está na verdade um passo à frente dos outros, como os bem considerados cascos Eames, por exemplo, que usam 4 camadas que são coletivamente mais espessas que as seis folhas da Keller. koko: As folhas de birch são feitas de 3 camadas de 1mm cada. Então, são 3mm quando eu as compro. Uma folha toda mede 153 x 153 cm. Com isso você pode serrar no sentido ou contra os veios. Quando serrado contra os veios (acabando com um casco de veios verticais) você pode dobrá-la tranquilamente. Um casco de até 12" é possível. Eu não sabia que havia um amaciante para madeira e li sobre isso aqui no Shed. Fica resistente quando você ultrapassa um casco de 12", mas pode ser feito. PDGood: Eu fiquei surpreso que você martelou seu casco para fora do molde ao invés de ter algum tipo de abertura ou algo parecido. Mas é exatamente o que eu esperava aprender com isso. koko: No momento eu estou trabalhando em um novo design para um molde. A meta é alcançar um método onde não haja lacunas, de fácil inserção de folhas e fácil liberação do casco. (Empurrá-lo para fora não tem problema, mas quando estou buscando algo novo, porque não tentar acertar na mosca?) Quanto mais próximo de 100% você chegar, mais difícil fica de alcançar os últimos %. Você não precisa construir novos moldes Koko. O que você tem será perfeitamente adequado. Para fazer os cascos finalizados saírem do molde é fácil, só corte aberturas nas laterais do molde. Nas peças de MDF de cima e de baixo coloque uma barra de metal ou madeira no vão e parafuse-os juntos quando a circunferência estiver correta. Quando você remover as barras, você terá um pedacinho a mais de circunferência, suficiente para que o casco seco saia sem problemas. A única maneira que você não terá espaços nas folhas é cortando-os exatamente. Cada folha precisa ser cortada precisamente para caber perfeitamente dentro da folha anterior ANTES de colocar a cola... Eu recomendo altamente que você use folhas mais finas também. Você pode usar simplesmente água morna em uma esponja e passar na folha generosamente e isso a fará dobrar muito mais fácil. Usar água também fará a cola penetrar muito melhor na madeira, fazendo sua modelagem mais forte. koko: Oi Crazy, Primeiramente obrigado por seus pensamentos e por dividir suas experiências. Eu realmente aprecio isso. A razão para que eu busque o melhor, ou diferentes moldes são principalmente dois motivos. Primeiro e mais importante é para facilitar a inserção das folhas. Uma folha 100% precisa não é fácil de ser inserida. Tirar em um segundo é a segunda boa razão para minha busca. Terceiro, tão importante para mim quanto inserir e retirar facilmente é se isso for realizado, que você possa inserir todas as folhas, fazer um teste de secagem e verificar se existem lacunas, para gentilmente cortar as folhas em 100%. Cortar um espaço no molde é exatamente o que eu fiz, mas em dois lados (oposto um ao outro). As duas metades agora podem ser afastadas uma da outra, fazendo a inserção e a retirada fácil. Eu cuidei da madeira retirada pelo corte e agora, se as duas metades são unidas novamente o círculo fica perfeito de novo. Se há um espaço entre as metades, a folha está muito comprida, se houver um espaço na folha ela está muito curta. Por esse método, você pode tentar achar a medida precisa da folha externa e então calcular. Você está certo sobre a espessura de minhas folhas, mas isso é o que eu consigo por um preço acessível e uma curta distância. Assim que eu tiver mais experiência com esse método eu certamente irei para folhas finas. Dobrar não é um grande problema, mas considero o método da esponja. the_essential_pie: O problema que eu achei em cortar exatamente as folhas de cada camada antes da cola ser adicionada é que quando eu coloco a cola, a madeira então se expande e passa a não caber mais porque é muito grande. Você não achou isso um problema? Para mim é uma das grandes razões que meus cascos não tenham saído muito bons, por tentar medir o comprimento exato de cada folha, contar a colagem e etc., e como resultado das imprecisões nessas áreas eu acabo com lacunas entre as camadas de folhas. Eu gostaria de acrescentar que uso folhas de 0.6mm. koko: Essencialmente, a cola é um problema para mim e também estou trabalhando nisso. |

| Com a última experiência, eu voltei ao molde de mdf. Agora eu decidi cortar este em 2 lados. Agora eu tenho duas metades que podem ser movidas para fora. Eu grampeio as metades juntas com grandes grampos. |

|

|

|

Com as duas metades se movimentando você pode facilmente inserir folhas sem a ferramenta mostrada na quarta foto, porque a

circunferência é bem grande com os moldes ligeiramente à parte. Prender as metades unidas irá empurrar

e unir as folhas e seguir o molde (Ao redor delas) Com esse método eu alcancei 99.99% do comprimento correto de três folhas. Sem lacunas mencionáveis entre elas. Eureka você diria, mas não. N&Ătilde;O. Quando as folhas secaram sem cola, tudo estava maravilhosamente perfeito. Sem espaços, combinando perfeitamente, DEUS salve a rainha! Eu estava certo de ter encontrado a resposta, mas quando as colei havia um espaço nas camadas exteriores e o molde estava completamente fechado. Como o Essential já escreveu, alguma coisa muda quando a cola é aplicada. Com o post do Jon (obrigado, eu te devo uma) sobre o amaciador de madeira e o livro sobre dobra a vapor em mente eu acho que a razão do espaço é a cola agindo como um amaciador. Amaciar os veios faz a madeira mais fácil de comprimir e a compressão a deixa mais curta (ou melhor dizendo, menos esticada do lado de fora). Especialmente porque a camada interior não tem espaço. A camada interior apenas tem cola do lado de fora, que está sendo esticada. A camada do meio tem cola dos dois lados e tem um pequeno espaço. A camada de fora tem cola apenas no lado de dentro e assim se rompendo mais facilmente, e tem uma maior lacuna. O molde está completamente fechado e tudo certo. |

| A foto mostra o molde e a camada externa posicionada com os moldes separados um do outro. Você pode ver que há bastante espaço, o que ajuda a posicionar as camadas. Não há mais a necessidade de ferramentas. |

|

Não há fotos do processo de colagem, tempo é preciso. O casco está secando e amanhã eu irei tirá-lo e ver se irei confirmar minha teoria (ou provar estar errado). |

|

koko: Crazy, você sugeriu molhar a madeira com uma esponja. O que você acha que acontecerá com a cola? Ela precisará de mais tempo de secagem ou devo pensar em algo mais? Obrigado. Cola de madeira resistente à água, Bison D2 Crazy8s: A razão de eu ter sugerido o uso de água na madeira logo antes de colocar cola nela (ligeiramente umedecida a propósito), é porque isso irá ajudar a madeira a absorver a cola melhor e lhe dar menos vazios porque a cola irá penetrar mais suavemente. Eu também diluo levemente a cola de carpinteiro com água para melhorar, mas isso não é realmente muito necessário. A razão que eu sugeri cortar as folhas perfeitamente ANTES de passar cola é porque quando você passa cola nela adiciona-se espessura. Quando você vai colocar as folhas cortadas com cola aplicada, a folha quer ocupar o espaço que deveria ter antes da cola ser aplicada. Isso faz sentido? Eu não sei se estou descrevendo corretamente... Quando as folhas são cortadas perfeitamente, a força que ela aplica é considerável, mais que suficiente para forçar a cola “estranha” para fora. Isso o deixa com uma união bem fina, que é exatamente o que você quer. Você não precisará de uma câmara interna se fizer isso corretamente. A razão porque você está tendo essas lacunas é porque você coloca a câmara dentro, que exerce mais força do que é necessário e o único lugar que a madeira tem para ir é para fora, que acaba mudando a circunferência, lhe dando essa lacuna encrenqueira. Eu recomendo aposentar a câmara e usar grampos ao redor. Com os grampos, tenha certeza de prender muito bem toda a parte da junta interna, pois é aí que você terá problemas. A madeira precisa ser espessa o suficiente para não deformar sob pressão, mas fina suficiente para ser propriamente maleável. Eu uso compensados de 3 folhas de birch, 0.5mm cada lâmina folha = 1.5mm por chapa. O compensado é bom de usar porque têm lâminas cruzadas que dão mais resistência. Você não precisa usar amaciante de madeira ou qualquer coisa se for trabalhar com os veios na vertical. (A folha de dentro com certeza estará na horizontal e será isso que dará aquela resistência que você precisa.) Você também pode usar os veios na horizontal, mas você irá querer usar alguma coisa, como água morna, para amaciar o suficiente as células e deixar a madeira flexível o suficiente para que ela não rache enquanto você tenta posicioná-la. the_essential_pie: Koko, Eu inicialmente pensei que quando a cola é adicionada ela irá encharcar a madeira e por isso fazê-la expandir, e em retorno, quando a cola secar a madeira irá encolher levemente. Mas as suas experiências me fizeram pensar que eu observei a mudança erroneamente, considerando que você fez muito mais cascos que eu. Crazy 8s, obrigado pelo ponto interessante, as folhas de 0.6mm que eu usei se tornaram o maior problema com as deformações como você disse, então meus cascos acabaram com espaços não na junta, mas entre as folhas (embora esse se deva um pouco por eu não ter cortado consistentemente os comprimentos nem antes nem depois da colagem). O compensado de 3 folhas de 1.5mm de birch é o mesmo tipo utilizado por Highwood, ao meu ver, e seus cascos parecem estar livre de problemas, então não deve haver erros aí. koko: Eu fiz o que você sugeriu, comprimento perfeito antes de adicionar a cola ou a câmara. Estava realmente 99.95% preciso. Todas as 3. Então eu calculei para a colagem e cortei 1mm da camada do meio, que dá espaço para uma cola espessa de 0.3mm. Isso foi muito espaço mesmo, mas para esse espaço experimental eu aceitei. Então eu cortei 1.5mm da camada interna, para cobrir a camada de cola da primeira e segunda camada e prevenir um pouco nos cálculos. Enquanto escrevia percebia que esse era o ponto UM para se avaliar!! A camada interna não tinha espaços, a do meio uma pequena e a de fora uma lacuna um pouco maior. Tinha que repensar meus cálculos!! A lacuna já estava lá antes de inserir a câmara. O molde estava perfeitamente posicionado na checagem. Eu acho que o uso de um compensado mais fino, como você sugeriu anteriormente, é parte da solução porque o compensado de 3mm (3 folhas, 1mm cada, com lâminas cruzadas, veios verticais quando enrolado) é claramente mais forte e menos maleável que 1.5. Eu tenho um pequeno pedaço de 1.5 e esse é maleável como uma folha de papel. No momento eu terei que usar o de 3mm, é a única coisa que posso ter, ou dispor. Eu não achei ainda um fornecedor de madeira que venda folhas de maple no tamanho necessário para a construção de cascos. Eu tentei o método com grampos, se te entendi corretamente, mas ele me deu espaços e chanfros e também espaços entre as folhas. Eu usei quase todos os grampos que tenho em um casco de caixa, mais de 40. Rendeu-me uma boa imagem. Discutir ajuda muito. Eu notei uma falta de destreza com os 0.3mm e ainda parece muito, mas se a madeira está se expandindo como o Essential sugeriu, 0.3 não é muito. Talvez eu devesse dar um bom espaço cortando deliberadamente 1cm da camada e ver no que dá ou recalcular/avaliar com as lacunas que tenho agora. No momento minha cabeça vai entre a influência da cola nos veios, a espessura, o simples erro de cálculo, o colocar a câmara ou não e o que não fazer. Se tomar em consideração que o comprimento das camadas é de aproximadamente 1250mm, os espaços estão tomando cerca de 2mm, o que faz o erro ser 0.16%, e isso ainda está me matando. Eu não vou me entregar. Crazy8s: Quando eu disse para cortar perfeitamente as folhas, eu não denotei matematicamente perfeito. Eu quis dizer cortar para caber, como colocar uma folha que é maior do que você precisa e forçá-la a entrar na circunferência e marcar onde a junta deve estar na sobreposição e cortá-la um pouquinho mais comprida, tipo 0.5mm mais comprida. Teste o encaixe e tenha certeza que ela se acomoda na circunferência. Eu queria ter uma câmera de vídeo para te mostrar, mas eu não tenho. PDGood: Eu tentei o método do Crazy8s e não tive problemas. Eu apenas usei uma formula para chegar mais próximo – então testei o encaixe de cada peça seca, aparando um pouco até a hora que obtive o encaixe perfeito. Ainda encaixou quando colado. koko: Está certo, Crazy, eu entendi o que você quis dizer. Eu estou cada vez mais sentindo que as dificuldades são principalmente causadas e incrementadas pela espessura da minha madeira. Tirei o casco essa manhã. Está tudo certo até agora, exceto pela lacuna, claro. Está perfeitamente redondo e tudo mais. Deixei-o descansar em minha casa agora, para ver se algo muda pela temperatura e umidade e tudo mais. Não consegui dar descanso às minhas coisas e peguei minhas 3 últimas chapas e fui fundo. Com o primeiro casco em minhas mãos eu medi os espaços, adicionei esse comprimento e sem medir o encaixe seco meti as folhas. DROGA, até onde posso ver agora está bem perto do que busco, sem lacunas. Amanhã eu posso tirar o casco para ver, mas de longe ele parece promissor. Então, Crazy, você estava certo desde o princípio, tenha a folha no comprimento correto e serás rei! Desculpe ser um incômodo. Eu acho que você tem que fazer um casco primeiro para depois ter essas medidas finais. Parecem haver 3 grandes coisas para se notar. A cola está agindo como uma graxa, permitindo que as chapas escorreguem para a exata posição final mais facilmente. A cola pode adicionar um pouco de espessura, ajudando as chapas internas a pressionar mais pra fora e por isso as posiciona melhor no molde afinal, além da cola também poder agir um pouco como amaciante, assim a madeira dobra com mais facilidade e ajuda a atingir a posição final. Avaliando o molde divisível eu posso dizer que esse é O método para posicionar suas folhas mais facilmente e remover o casco é claramente uma piada agora. Especialmente para o encaixe seco e o corte customizado, eu acho que ser capaz de separar o molde é ótimo. É claro que isso é do ponto de vista de um usuário de compensados de 3mm. Colocar e remover as chapas era um sacrifício todas as vezes e ao chegar próximo de 100% ficava mais difícil e arriscado de se rachar no fim das juntas. Lendo minhas próprias palavras novamente eu percebi que essas são grandes palavras para o resultado de uma experiência. Na próxima semana será a hora de construir mais um casco e esperançosamente um novo molde de 14” (esse é de 16”). Isso deverá me provar se estou certo ou errado. Eu irei continuar postando em ambas ocasiões. Crazy8s: Você pode também usar algum tipo de sistema de fitas ao redor do molde. Deixe um pequeno espaço no molde e coloque sua primeira folha. Quando sua primeira folha estiver dentro e você não tiver lacunas, aperte o molde um pouco mais. Isso irá fechar qualquer espaço que você poderia acabar tendo. Eu diria que é muito trabalho fazer esses cascos e é muito bagunçado e caro, mas o que você consegue disso é algo muito único. koko: Eu uso um grampo ao invés de uma fita, está funcionando bem também. Se eu te entendi corretamente, você está me sugerindo fazer um molde que poderia ir pra dentro e pra fora até que o espaço nas folhas esteja fechado. Mas isso pode te deixar com um casco que pode não ficar redondo. Se o corte ainda estiver aberto o molde/casco será maior em 3 e 9 horas*. Se o corte estiver mais fechado do que deveria, o casco será menor em 3 e 9 horas*. O molde tem que estar perfeitamente redondo quando completamente fechado. Através disso você terá cascos perfeitos, com um espaço se você cortar muito curto, ou o molde não poderá ser fechado completamente e você acabará com um casco não-redondo. Se o molde for bem pensado poderá te economizar tempo. Eu acho que foi o que eu atingi agora. Com mais experiências e repensando todo o conceito para ver aonde o tempo é perdido, eu acho que é possível construir cascos em um tempo no qual os cascos consigam ser pagos sem serem excessivamente caros. tbone: Se a cola está mudando as dimensões de algumas folhas, usar cola de resina de uréia (2 partes) preveniria isso? koko: Não sei Tbone. I think that this thread is going in and out of highly theoretical assumptions and back to the ground from trial and error. I think the best of both worlds and as I have no access to prove the theory, I went back to trial and error. Great result so far and I keep notes from what I am doing and achieving and hopefully find the solutions quicker when the theory is more clear to me. Eu acho que esse tópico vai e volta de grandes suposições teóricas e retorna ao campo da tentativa e erro. Eu penso no melhor dos dois mundos e como não tenho acesso às provas das teorias, eu volto com a tentativa e erro. Tenho um ótimo resultado até agora e eu mantenho anotações do que eu faço e conquisto e espero encontrar soluções mais rapidamente quando a teoria fica mais clara pra mim. Eu também gosto de guardar o casco bruto por pouco mais tempo. Com isso você pode cortá-lo na profundidade desejada sem o risco de ter de fazer o casco mais curto porque algo deu errado. Acabei de pensar mais uma coisa. Como é muito difícil cortar exatamente 100% perpendicular, eu meço o comprimento na parte de cima e de baixo da chapa. Ao fazer isso pode não ficar perpendicular, mas os ângulos serão copiados. (Se um é 91 graus, o outro será 89 graus. Juntos formarão 180, exatamente o que você precisa). Se você quer que suas partes de cima e de baixo se encaixem e a junção também, só tem um jeito: total e 100% perpendicular. Claro, se você for capaz de fazer assim, faça-o, mas é muito difícil chegar a 100% e acredite em mim, eu construo com madeira desde que eu tinha 10 anos (skate, Alva, Alpha?, pra ser preciso) e ainda é difícil que eu consiga. HighString: ...com relação a espaços aparecendo nas folhas uma vez que estas estejam coladas....alguns sugeriram que colas causaram uma mudança física (encolhimento) em folhas individuais..........minha experiência indica que indiferentemente do quão justo você tente “encaixar a seco” as folhas quando as medindo e etc., uma vez que haja uma camada de cola entre as folhas, ela age como um lubrificante permitindo-as escorregar umas nas outras para um melhor encaixe. Pickledswede: Um pouco fora do assunto do tópico, mas eu pensei em algo quando refletia sobre esse tópico mais cedo, se você quiser fazer tambores de tamanhos diferentes seria possível fazer anéis de mdf que caibam dentro do seu molde, digamos 1 ou 2” de espessura cada, e então isso mudaria o diâmetro do molde para que você tenha um tambor de tamanho diferente, talvez usando pinos para mantê-los no lugar? koko: Bem, pra ser honesto, eu acho a idéia de modo geral boa, mas de alguma forma me dá a sensação que no fim ela não irá funcionar tão bem. Há muitas possibilidades pra se tentar, imprecisões e coisas do tipo. Apenas quando muito, muito bem dimensionados os anéis irão fazer o truque do múltiplo uso de um molde. Porque não mudar o processo. Pegue grandes chapas de mdf e primeiro corte um pequeno diâmetro nessas grandes chapas. Quando feito, corte novos círculos maiores e repita até que todos os cascos desejados sejam construídos. Você pode fazer um kit com um conjunto de chapas. Você deverá pensar completamente sobre o método de corte, mas com uma tupia e uma fresa reta com um rolamento em cima você só terá que fazer um e então copiar os demais. MDF não é tão caro, então considere o custo e o problema também. Pickledswede: Eu também pensei nessa opinião também mas no fim eu decidi, o que aconteceria se eu quisesse construir mais de um jogo de tambores? Ou se o primeiro jogo não saísse bom? Me parece que é um grande desperdício de madeira no qual os anéis poderiam ser usados de novo e de novo, é necessário muito mais esforço entretanto, mas eu acho que no fim isso ainda é possível... roundbadgeman: Com as tentativas de fazer o tambor por camadas acima, porque não usar um molde de metal sólido? Não iria o molde de madeira escorregar ou estar sujeito a facilmente ser forçado para fora quando a cola estiver seca? Se o interior do molde de metal for suave, não haveria pouca fricção para te prevenir de simplesmente remover o casco de madeira dele? Ou seria muito ingênuo? koko: Um molde de aço iria ser claramente soberbo, mas isso é uma coisa que não são muitas pessoas que podem fazê-lo ou consigam comprar. Você está se referindo ao molde macho e como foi dito anteriormente no tópico, é ótimo de usar. O molde fêmea contudo é minha escolha agora. Eu certamente não acho ingênuo, mas um justo e bom casco será uma briga para remover. |

|

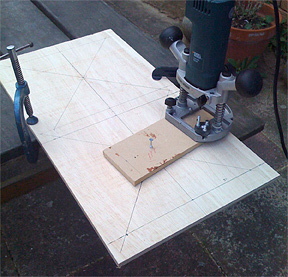

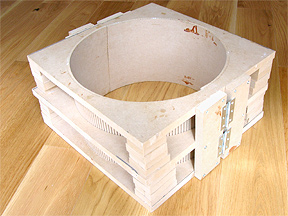

McLovin: Mas como vocês juntam o fim das folhas? Vocês simplesmente juntam as pontas? Cortam-nas em 45 graus? Fezzasus: Elas são simplesmente unidas com um corte de 90 graus. Eu acredito que as grandes companhias de cascos usem um corte à 45 graus para garantir o contato constante (você pode bater a parte de cima da folha e ela irá casar com a outra ponta do corte, então você alisa o casco depois) e eles não precisam se preocupar sobre cortar precisamente cada folha, porque eu estou só fazendo algumas e posso tomar meu tempo em cada folha. Eu prefiro um corte reto e menos visível. Silky7483: Eu estava pensando onde todo mundo consegue encontrar folhas de maple e birch comum para seus compensados. Nada exótico, apenas uma grande chapa de folha por um preço acessível. PDGood: http://www.aitwood.com/ jeroen: Eu vi um podcast onde eles cortavam suas próprias folhas. Entretanto você precisa de uma grande serra de fita. Parece ser realizável para uma caixa de 5” ou algo do tipo (mas você consegue fazê-la fina o suficiente?) http://thewoodwhisperer.com/episode-...u-were-veneer/ Six-Ply: Tenho certeza que para chapas mais longas necessárias para bumbos a tora é descascada de uma maneira similar ao modo como um descascador de vegetais funciona. ISSO é quando fica quase impossível para um DIYer***....a menos que você tenha um depósito e $80.000 para o equipamento necessário. lastchild442mac.com: Eu quero tentar construir esse tipo de molde também. Seria possível ter todas as especificações do molde em centímetros, por favor? koko: 1: diâmetro do casco 13 7/8 " = diâmetros dos círculos a serem cortados das pranchas de mdf. As pranchas de MDF devem ser quadradas e adicione aproximadamente 6” ao diâmetro para ter a medida das pranchas. 2: Altura do casco: diria 6,5" mais 1/2" é a altura do molde. (divida por 18mm = número de pranchas de mdf. Meu molde tinha espaçamentos, eu vou fazer um sólido agora). Espessura da lâmina = espessura da pequena trave que vai entre as metades dos moldes para compensar o corte. Faça 1 prancha absolutamente verdadeira e copie todas as outras por aquela “Mestra” com a tupia!(Círculos e exterior!) Gaste todo seu esforço na mestra!! Parafuse tudo e ENT&Ătilde;O corte as metades. Para te atiçar, eu fiz as medidas em polegadas. Sem ser um mala, mas aprenda a calcular de polegadas para centímetros e vice versa. Todas as especificações relacionadas a tambores vêm em polegadas. Será bem conveniente saber como fazer isso. 1 polegada = 2,54cm. Divida 2,54 por 8 (ou 16, ou 32 ou 64....) e multiplique isso por 7 exemplo: Você quer um casco de 13". Cascos são subdimensionados em 1/8” para acomodar revestimentos, juntas de canoas ou outras coisas. Então, um casco de 13" tem na verdade 12" 7/8. 12 x 2,54= 30,48 cm 2,54 dividido por 8 = 0,3175 cm x 7 = 2,2225. 30,48 cm + 2,2225= 32,7025 cm. Você pode cortar o número para apenas 2 dígitos depois da vírgula, então use 32,70cm. Pi não é 3,14! É 3,14159.....Calcule com isso, 3,14 N&Ătilde;O é perto o suficiente! Six-Ply: Estou assumindo que cada folha seja uma chapa contínua. Eu tenho certeza que há mudanças sônicas ao laminar uma mesma folha. Há mudanças que peles e técnicas de afinação podem superar.....talvez. Eu sei que as baterias da DW usam uma folha contínua por camada do compensado. Possivelmente o motivo de elas terem um preço premium? gheeley: Não, eles não fazem cara, eles juntam as folhas verticais que nem todo mundo, se souber o que faz e o que está procurando você pode ver as juntas. as únicas peças contínuas são as camadas horizontais, exceto em madeiras exóticas que quase sempre têm múltiplas peças combinadas. Qualquer coisa que envolva ter que organizar peças individuais e fazer combinações precisas leva tempo, e muito dele.... tempo = dinheiro! Six-Ply: Então cada camada no compensado não é uma folha contínua? Isso é algo que é feito no fornecedor de madeira onde as folhas são feitas? J.Richard: Quando você diz contínua está criando um mal entendido. Um casco de 3 folhas de 7” de profundidade x 14” de diâmetro por exemplo tem 3 camadas de folhas de 7” de largura e aproximadamente 44" de comprimento. 2 camadas com os veios correndo horizontalmente com uma camada (normalmente no meio) os veios correm verticalmente. As camadas externas normalmente têm uma sobreposição para reforço onde as entradas para esteira e o automático costumar ficar. Então cada camada é contínua como em uma chapa de 7” x 44”. As vezes é uma peça, mas a maioria das vezes são diversas peças unidas, a partir do miolo. Tenho certeza que há uma ou duas empresas que conseguem fazer uma folha contínua para cobrir qualquer casco de qualquer diâmetro, qualquer largura, se vocês as encontrarem deixem-nos saber. ∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗∗ Método Passo a Passo por Camadas do Featherstone Aqui está um excelente tutorial passo à passo de uma construção por camadas pelo Tom Featherstone - Email: tom@hippo1.gotadsl.co.uk O objetivo deste guia não é prover uma competição com as companhias de produção de cascos, mas sim ajudar pessoas que desejem produzir seus próprios cascos, e esperançosamente evitar problemas que eu tive desenvolvendo esse método. Construindo o molde. Você precisará das seguintes ferramentas: • Tupia • Serra (ou Tico-tico) • Furadeira • Compensado pequeno e fino. (12" x 6", 5 ou 6mm de espessura, que é 1/4 de polegada) • Fresa de tupia reta de 1/4" • Parafusos para montar a tupia no compensado Você precisará dos seguintes materiais: • Chapa de MDF espessa (8mm ou maior, que é 1/2" polegada ou mais) • Cola de madeira PVA • Bendy/Neatflex MDF • 4 ou 8 suportes L • Parafusos, arruelas, porcas, porcas borboleta • Dobradiças, Bendy/Neatform MDF é conhecido como Bendy MDF no Reino Unido e pode ser comprado do B&Q entre outros; é conhecido como Neatform MDF nos USA e pode ser comprado de www.rockler.com entre outros. O tamanho do pedaço grosso de MDF depende do tamanho do molde a ser feito, por exemplo, um molde capaz de produzir cascos de 14” x 8” usa chapas de 18" x 18". Como uma regra geral você não deve ter espaços maiores que 3” entre cada chapa de MDF empilhada. Adicionalmente deve haver pelo menos 2" de madeira de cada lado do diâmetro decidido (então um molde de 14" de diâmetro deve ser feito de chapas de MDF de 18 x 18") O lado de dentro do molde deve ser coberto com Bendy MDF, isso significa que quando calcular o diâmetro do buraco a ser cortado, a espessura do Bendy MDF deve ser levado em conta. É importante ter em mente que cascos de bateria são subdimensionados, um típico tambor descrito como tendo 14" de diâmetro na verdade tem um casco de 13-7/8" de diâmetro. Entretanto, eu intencionalmente subdimensiono o meu para 13-3/4" para garantir que o ápice das bordas esteja na parte plana da pele mais do que na borda, esperando criar uma pele igualmente tensionada e um tom mais puro. Portanto, para calcular o diâmetro requerido para cortar no MDF grosso, você deve tomar o diâmetro do tamanho do tambor requerido (nesse caso 13-3/4") e adicionar 2 x a espessura do bendy MDF. Agora temos que criar uma adaptação circular para a tupia, isso irá permitir que cortemos círculos perfeitos no MDF para nosso molde. A adaptação circular é essencialmente um compasso, onde ao invés de desenhar um círculo, ele corta um. Monte a tupia em uma ponta do compensado, isso normalmente requere alguns parafusos, mas o número e o tamanho dependem da marca da tupia. |

Buracos de montar a tupia no compensado. |

Tupia montada no compensado. |

|

Quando montada, use a tupia para cortar (furar) pela madeira com a fresa reta; isso te dá a exata posição da fresa. Agora medindo dos pontos mais distantes do buraco feito pela tupia, marque a metade do comprimento da adaptação e coloque um parafuso neste ponto, ele será o pivô para a tupia cortar o MDF. Marque o centro do MDF e parafuse a adaptação circular nele, garanta que haja movimento suficiente para permitir que a tupia mova circularmente ao redor do eixo. |

Centro marcado na chapa de MDF. |

Tupia montada no eixo no MDF. |

|

Agora corte. Lembre-se da segurança! Use óculos, proteção para mãos e uma máscara – tupias giram muito rápido e são ferramentas muito perigosas, além disso o pó do MDF é cancerígeno.  Meio do corte. Agora devemos empilhar as chapas de MDF para criar o molde, espace cada chapa empilhando quadrados de MDF entre as chapas, colando cada uma no MDF abaixo. Para garantir que cada chapa case com as demais, eu sugiro colocar um pedaço de Bendy MDF dentro do molde enquanto a cola seca, a forca para fora do Bendy MDF irá mover as chapas para combinar com o resto.  Empilhamento entre as chapas cortadas de MDF. A seguir o Bendy MDF tem que ser cortado para caber e ser colocado dentro do molde. Para encaixá-lo, simplesmente aplique cola na borda das chapas de MDF e coloque o Bendy MDF dentro, você talvez precise grampear em alguns lugares. Agora você tem um molde completamente funcional, contudo na sua forma atual é muito difícil de remover um casco terminado. Corte o molde na metade, monte as dobradiças de um lado e os suportes L do outro lado para permitir que ele abra. Quanto à lacuna aberta por cortar o molde, use um compensado como espaçador (1.2 mm – duas chapas de folha) para preencher o espaço.  Molde completo com suportes L parafusados para abrir o casco. As dobradiças estão no lado oposto. Construindo um casco. Para construir um casco de bateria, você precisará das seguintes ferramentas: • O molde • Uma câmara de pneu de carro, ou uma grande bola de ginástica inflável para fornecer pressão • Bomba/compressor de pneu de carro para pressurizar o item acima • Outra chapa de Bendy MDF para colocar entre o casco e a câmara/bola de ginástica para espalhar a pressão uniformemente de cima a baixo no casco. • Estilete • Fita métrica • Superfície plana • Tupia (montada a uma mesa, iremos mostrar como construir a mesa) Você precisará dos seguintes materiais: • Folha crua • Cola PVA • Lixa 80 • Fita dupla-face A quantidade de folhas depende do tamanho do tambor a ser construído e da espessura do tambor. Folhas têm normalmente 0.6mm de espessura. O eBay é um bom local inicial para pequenas quantidades de folhas, eu sugeriria que você pegasse madeira barata para começar; maple, birch e carvalho tendem a ser mais baratas que madeiras mais exóticas como nogueira e cerejeira. A folhas não deve estar protegidas com nada, o que significa que não pode estar engomada, ter feltro na parte de trás, papel e etc. Cortando cada folha. Grandes empresas como a Tama, Pearl e Yamaha usam folhas mais grossas em seus tambores, normalmente de 1mm, mas a maioria das folhas tende a vir com 0.6mm de espessura que pode ser encontrado nos cascos Keller, cascos DW (modelagem muito próxima da Keller) e outras. O principal motivo de usar folhas mais grossas é produzir cascos mais rapidamente, por exemplo, assumindo que a DW e a Yamaha usam a mesma técnica, Yamaha pode fazer um casco de mesma espessura 66% mais rápido do que a DW. Algumas empresas menores superaram essa limitação fazendo chapas de 3 folhas, e então colocando-as no molde. Isso economiza tempo, especialmente se a velocidade da produção está limitada pelo número de moldes, contudo isso torna cada compensado mais difícil de se manusear e dobrar no molde. Isso também limita o quão fino um casco pode ser construído. Por exemplo, em um casco de 6 folhas, há 4 junções criadas no qual a madeira precisa estar reta, e apenas uma junta mantendo-a redonda, está muito mais propensa a sair de forma que um casco de 6 folhas formado no molde, pois todas as 5 juntas irão manter o tambor redondo. Por enquanto eu irei me concentrar em formar cada junção no molde, no futuro eu posso cobrir outras técnicas. Precisão é a chave para um bom casco; você deve cortar cada folha exatamente com o estilete antes de colocá-las no molde. Tome cuidado ao cortar no sentido dos veios, pois o estilete tende a seguir os veios. Você talvez encontre tesouras afiadas que sirvam melhor para alguns tipos de madeira, Carvalho especialmente. O comprimento de cada folha pode ser encontrado do modo a seguir: Comprimento da folha 1 = (diâmetro do molde dividido por 2 x a espessura da folha) x Pi Comprimento da folha 2 = (diâmetro do molde dividido por 4 x a espessura da folha) x Pi Comprimento da folha n = (diâmetro do molde dividido por 2n x a espessura da folha) x Pi (No qual n é o número da folha n)  Uma folha cortada na medida. Coloque a primeira folha no molde, você talvez tenha que abrir o molde levemente para evitar que as pontas da folha se sobreponham. Aperte novamente o molde para garantir um bom arranjo entre a folha e o molde. Quando estiver colocando a segunda folha, aplique a cola PVA na folha já dentro do molde e cola no lado da segunda folha que estará em contato com a primeira. Isso garante cola o suficiente e preenche qualquer furo. Não se preocupe com o excesso; a pressão irá forçá-la para fora. Agora coloque o Bendy MDF, seguido pela câmara/bola de ginástica e pressurize.  Molde recém pressurizado. A vela fornece um suporte central e garante que a força da câmara haja para fora em direção às folhas. Uma ou outra folha deve ter os veios na vertical, isso faz o tambor mais forte e previne que o casco se rompa no sentido do grão quando cortado ou furado. Como as árvores não são largas o suficiente para que uma folha de veios verticais seja feita de uma única chapa, você tem que juntar algumas (normalmente 4 ou 5). Elas são coladas do mesmo modo que acima.  Folha vertical. Continue a construir o casco até que um número suficiente de folhas seja alcançado. Eu sugeriria 8 folhas de 0.6mm como um mínimo.  Casco tirado do molde. ”Aplainando” o casco Uma vez que o casco seja removido do molde, ele precisa ser “aplainando”. Isso pode ser feito em dois passos, o primeiro é pegar o estilete e cortar o excesso de madeira nas bordas do casco. Isso fará com que cada folha se nivele com a seguinte. Para seguir o aplainar do casco, prenda lixa 80 a uma superfície plana e gire o casco nela, isso irá nivelar as bordas até estarem completamente planas.  Borda plana, claramente mostra a orientação das folhas. Cortando as Bordas Finalmente, bordas devem ser cortadas. Isso pode ser feito com uma mesa de tupia e uma fresa de 45 graus. Se você não tiver uma mesa de tupia, uma pode ser facilmente construída de uma chapa de MDF montada a uma base de madeira e a tupia é montada à ponta com parafusos; muito parecido com a adaptação circular anterior. A chave ao montar a tupia na mesa é garantir que todos os parafusos estejam rebaixados e a superfície da mesa seja completamente plana para que bordas precisas possam ser cortadas. Ao cortar as bordas, você deve ter o intuito de deixar uma folha completamente plana, isso pode ser arredondado com lixas depois. Ajuste a altura da fresa de acordo. A fresa tem uma roda em cima onde o casco se apóia, prevenindo que o casco seja cortado ao meio. |

Cascos terminados. |

Casco terminado. |

Tambor acabado. |

|

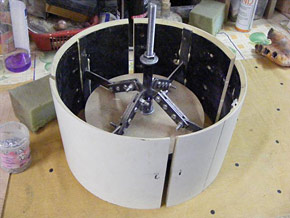

Sistema de Pressão Interna A maioria das pessoas usa um dispositivo inflável simples como uma bola de ginástica em um casco no molde fêmea. Contudo, o membro MtheS do DrumShed surgiu com esse dispositivo impressionante:

|